2018年6月23日 (土)

数年前に認可されてから徐々に増えつつあるシーケンシャルウインカー(流れるウインカー)ですが、見た目が華やかなので当初からかなり憧れていました。とは言いつつも、ウインカーのデザインだけで車を選定する訳にはいきません。

結局は重心が低くてコーナリングが優れている水平対向エンジンと、走行が安定しているフルタイム四駆を採用しているVM4を購入したのですが、言うまでも無くシーケンシャルウインカーではありません。社外品でシーケンシャルウインカーを搭載したフィニッシャーが販売されているのですが、8万円くらいと高価なので買う気にはなれません。

じゃあ自分で作れないだろうか??って事で少し調べてみたところ、作り方を解説しているサイトが見つかり、それ用のパーツが安価で手に入る事も分かりました。作る手間を除けば1万円もかからずに何とかなりそうなので、完全に私の工作魂に火が点いてしまいました。

ついでに左右非対称なデザインでバルブを使ってるバックランプ(左側のみ)とリアフォグ(右側のみ)もフルLEDでシンメトリー化し、さらにテールランプも増設する事にしました。それでも総額で2万円くらいで済みそうです。

まずは純正のフィニッシャーをヤフオクで安く入手し、いわゆる「カラ割り」を行ないます。これはフィニッシャー内部にLEDを装備するために、ミラーリフレクターが付いている本体部分とランプのレンズカバー部分を分離するのですが、最近の車のフィニッシャーは超音波溶着されているためにカットしないと(割らないと)分解できないので、こう呼ばれています。

簡単で楽に綺麗にカットするためには超音波カッターを用いるのがベストなのですが、この作業のためだけに3万円も投資できません。なので私はアクリルカッターやドリルなどを駆使して割りました。

なんて簡単に書いてますが、とにかく大変な作業でした。アクリルカッターはカットする部分の樹脂を少しづつ削り取っていく仕組みなのですが、1回に本当に薄くしか削れないので、1ヶ所について何十回もカッターを動かさなければならないのです。

例えば、平面なアクリル板を直線にカットするなら定規を当ててビーッと削ればいいので非常に簡単なのですが、フィニッシャーの複雑に入り組んだ形状でそれをやるのは至難の技です。

なので断面がガタガタでボロボロですが、表からは見えないし、LEDを組み込んだ後で接着剤で固めるので問題ありません。

2018年7月22日 (日)

次にユニバーサル基板を組み込むのに邪魔になるリフレクターの一部をカットします。

これもアクリルカッターとドリルを酷使したのですが、それなりにパワーを必要とする作業なので、勢い余ってカットしない部分のリフレクターにも結構な傷を付けてしまいました。

どうやって修正するかは追々考えることにします。

そしてバックランプ(リアフォグ)とカットしたリフレクターの部分にユニバーサル基板がピッタリ収まるように現物合わせでカットして成形するのですが、これがなかなか厄介で、アクリルカッターの刃がユニバーサル基板のホールに引っ掛かって素直に削る事ができないのです。

何とか力尽くで基板の厚みの半分くらいまで溝を削り、アクリル板と同じようにパキッと折ったのですが、薄い樹脂を何層も重ねて作られてる基板(ガラス布基材エポキシ樹脂積層板というらしい)なので、溝が入っていない部分は重ねた樹脂毎にバラバラな形状で折れたために、派手にガタガタになってしまいました。

まぁ、前述したようにフィニッシャー内部に収めるためにヤスリと電動トリマーで周囲を削って成形したので、最終的には綺麗な切り口になったんですけどね。

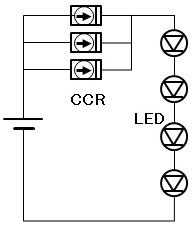

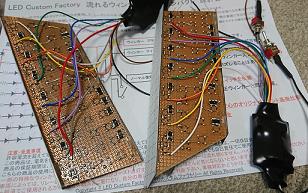

この基板にLEDやCCR(Constant Current Regulator = 定電流レギュレーター)を取り付けるのですが、実物を並べてレイアウトを試行錯誤するのは非効率的なので、まずはEXCELを利用して配置や配線パターンを考え、それを参考にして実際にLEDを並べてみて、不都合な部分はその場で修正しつつ油性マジックでマーキングしました。

CCRと言っても「Have You Ever Seen The Rain」が有名な「Creedence Clearwater Revival」の方ではありません。

2018年8月11日 (土)

その後、耐熱性に優れたポリカーボネートのミラー板(0.5mm厚)を基板に貼り付け、先ほどマーキングしたレイアウトに従ってLEDの足を差し込むための穴を開けたのですが、薄くてもポリカーボネートなので簡単には開きません。

しかも今回は高光度で照射角が広い Flux LEDを使用するので、1個につき4個の穴が必要となり、千枚通しと細いドリルビットを駆使して左右合計368個もの穴を開けるのに約2時間も要しました。

今度は基板をフィニッシャーにセットするために、前述のポリカ板を基板の周囲に貼り付けて箱型にします。

これがキッチリとできないと基板をシッカリと固定できないので、非常に重要な作業となります。

なお、この後は作業に夢中になって写真を撮り忘れたため、言葉だけの説明では分かりづらいかもしれませんが、ご了承ください。

まずはポリカーボネート板を切り出して各パーツを作り、現物あわせをしながら細かい形状の調整をして、基板を固定するためのガイドとなる透明なアクリルの三角棒を瞬間接着剤で要所に貼り付け、それに基板を押し付けるようにして瞬接で仮固定しました。

取りあえず形ができあがった所で、仮固定のままでは次以降の作業で剥がれてしまう懸念があるため、基盤とポリカ板の接地面に瞬間接着剤をたっぷりと流し込んでガッチリと固定したのですが、これが後で大きな問題となる事は、この時にはまだ知りません。

2018年8月18日 (土)

続いてウインカーやバックランプやリアフォグの光が混ざり合わないように、前出のポリカ板で各ランプの間に仕切り板を設けます。

プラモデルと違って、ひとつひとつのパーツを現物合わせで手作りしなければならないのは予想以上に長い時間を要し、それを溝や穴などのガイドが無いところに、しかも接着剤でミラー面を汚さないように細心の注意を払いながら貼り付けるのは物凄い精神的な疲労を強いられます。

その中でも特に面倒臭いのはシーケンシャルウインカーの各ステップを分けるための仕切り板です。それが無くても流れて見えるとは思いますが、隣のブロックと混じってヌルヌルと流れるよりも、やはり 明確に段階的にパパパパッと流れた方がカッコいいし目を引くと思うので、どんなに大変でも外す事はできません。

ところが、汚さないように気を付けて苦労して作ったにも関わらず、接着剤が乾燥した後にミラー面が真っ白に曇ってしまいました。なんてこったい!!

これは瞬間接着剤の多量使用によって乾燥時にガスが発生し、それが空気中の水分と反応して周囲に固着したためで、布やティッシュで拭いてみてもまったく落ちません。

ネットで調べてみると、アセトン(除光液)で落とせる情報が見つかりましたが、アセトンはポリカーボネートを溶解してしまうので使えません。となるとコンパウンドで地道に研磨するしかないのですが、力を込めると壊れてしまう脆く小さな箱が羅列した内側を綺麗に磨き上げるのは至難の技に思えます。

取りあえず試しとして、家にあった車用の液体コンパウンド「超鏡面用9800番」を麺棒に付けて、仕切り板を壊さないように力加減に気を付けながら擦ってみたところ、一部の本当に頑固な白濁は無理でしたが、全体的には意外にも簡単に曇りが除去できてピカピカになりました。

これはいい意味で予測を裏切られて非常にラッキーです。そのままちまちまと全体を磨いてから、コンパウンドを落とすために中性洗剤で水洗いをして乾燥させたら、写真を撮るのが困難なくらいに綺麗なミラーのリフレクターが復活しました。

曇りが落ちなかった部分はフィニッシャーに組み込んだら分からなくなりそうなので妥協します。

2018年8月26日 (日)

そして仕切り板の固定の強度を稼ぐために、振動に強いタイプの2液混合エポキシ接着剤を使用して、透明なアクリルの三角棒を要所のコーナーに貼り付けたのですが、実はこのエポキシ接着剤がアクリルやポリカには向かない物で、ちょっと力を込めるとパキパキと簡単に剥がれてしまいます。

やはりアクリルやポリカには専用の接着剤で溶着した方が無難なようです。

と、以前ギターのバインディングを貼る時に使用した「セメダインスーパーX」の成分がアクリル変成シリコーン樹脂である事に気付き、試しにポリカの端材で試してみたところ、エポキシ系よりも強力に接着されましたが、それでも少し力を込めると剥がれてしまいます。

なのでアクリル専用接着剤を購入して、先ほどのエポキシ系接着剤で貼り付けたアクリルの三角棒を剥がし、残ったエポキシ系接着剤も綺麗に除去して、改めてアクリル専用接着剤でアクリル棒を貼り直して補強したところ、かなりガッチリと強力に固着されました。やはり餅は餅屋です。

ちなみに、シーケンシャルウインカーの各ステップの内側は狭いため、三角棒を貼らずに接着剤のみをコーナー部分に充填して固めています。

接着剤が乾いて仕切り板が完全に固定されたら、改めて中性洗剤で手洗いしてミラー部分に付いた指紋などの汚れを落とした後、いよいよLEDやCCRを取り付けて回路を組み込んでいきます。

2018年9月1日 (土)

まずは向きに気をつけてポリカ板に開けた穴にLEDを差し込み、予め考えておいた回路に従ってCCRを配置したのですが、ここで最初の難関に直面しました。

年老いた目ではCCRが小さすぎてプリントが見えないために向きが分からないのです。慌てて子供たちが小学生の時に使っていた虫眼鏡を持ち出して、それで拡大してどうにか向きの確認ができました。

次の難関は、やはりCCRが小さすぎて半田付けが非常に困難な事です。

理想は綺麗な半田付けですが、それを優先してちゃんと接続されなければ本末転倒なので、見た目は無視して半田を団子 状態にして確実に付けました。

ちなみに今回の回路ですが、片側でバックランプはLED4個を直列接続したものを70mAで駆動する回路を5系統、リアフォグはLED4個を直列接続したものを70mAで駆動する回路を3系統、シーケンシャルウインカーはLED2個を直列接続したものを65mAで駆動するブロックを7つ、それぞれ構築します。

さらにちなみに、使用しているCCRは25mAと20mAの2種類で、それらを3つ並列で組み合わせて目的の電流値にしています。

余談ですが、なぜ一般的に多く使用されているCRD(Current Regulative Diode = 定電流ダイオード)ではなくCCRを選んだのかというと、単純にスペースの問題からなのですが、どうやらCRDよりもCCRの方が電圧の変化に対しても安定した動作を行なうようです。

2018年9月9日 (日)

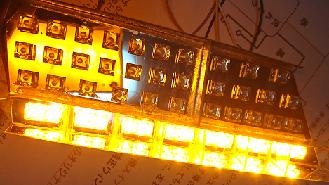

で、まずはバックランプを1系統だけ配線を行い、LEDの向き等も含めてちゃんと配線できているかを確認するために、車の電源ソケットに刺し込んでUSB電源となるアクセサリーを分解して12V電源を取り出し、それを繋いで点灯テストを行なったのですが、想像以上の眩しさで目がチカチカしました。

続けて残りの4系統を配線し、先程と同様に12Vを接続して点灯を確認したところ、恐ろしいレベルの爆光で、しばらく目が使い物にならなくなりました。

次にリアフォグの配線を行なったのですが、いちいち車に移動して点灯テストを行なうのも面倒臭いので、家に転がっていた9Vの四角い乾電池006Pを繋いだところ何の反応もありません。

配線をミスったのか、9Vでは電圧が足りないのか、いろいろ調べた結果、ホワイトのLEDとレッドのLEDは見た目のアノードとカソードが逆である事が判明しました。

いやマジで勘弁してよ。

泣く泣く半田を吸い取ってCCRを逆向きに付け直し、電池の極性を入れ替えて繋いだところ、こちらも非常に眩しく点灯する事が確認できました。ちなみに、レッドとオレンジは同じ向きです。

そのままシーケンシャルウインカーのLEDとユニットも配線し、こちらも乾電池に繋いで確認したのですが、素早く流れて点灯するのを見た時にはちょっと感動しました。

感動したのはいいのですが、とにかく細かい作業なので目はショボショボになり、肩は思い切り凝ってガチガチになるので、これと同じ物を老体に鞭打ってもうひとつ作らなければならないのは、確かに楽しくもあるのですが、ぶっちゃけウンザリ思ってるのも本音です。

ちなみに、今回使用している Flux LEDは90mAくらいまで流しても大丈夫な物なので、試しに30秒ほど連続で点灯させてみたのですが、一切の発熱はありません。

また、シーケンシャルウインカーの制御には、LED Custom Factoryの「nsw-001」という商品を使用しました。

2018年9月10日 (月)

こちらが今回使用したLEDとCCRとCRDで、すべて秋月電子で入手しました。

赤色LED・・・OS5RKEZ4E1P

赤色LED・・・OSWX4EZ4E1P

赤色LED・・・OS5YKEZ4E1P

CCR(20mA)・・・NSI45020AT1G

CCR(25mA)・・・NSI45025AT1G

CRD(10mA)・・・E-103

秋葉原の店舗でも通販でも購入できるので便利です。

2018年9月17日 (月)

次はテールランプのLEDの設置ですが、これはスペースの問題からユニバーサル基板は使用せずに直接フィニッシャーに取り付けるので、まずはLEDの足を通す穴を開けます。

前述しましたが Flex LEDには4本の足があるので、両方のフィニッシャー合わせて120個もの穴を開けなければなりません。ただでさえ細かい作業で神経を擦り減らすのに加えて、穴の位置が少しでもズレるとLEDが刺さらないため、ずっと緊張感を絶やす事ができずにマジで疲れました。

余談ですが、Flex LEDの足は途中にでっぱりがあり、基板に刺し込むとそこで止まるため、ほんの少しだけ基板から浮いた状態になるのですが、テールランプは本当に奥行きがまったく無いために1.5mmのドリルで穴を開けて、でっぱり部分も穴に入って浮かないようにしました。

開けた穴にLEDを刺し込んだら、ユニバーサル基板と違って半田付けで固定できないため、足を外側や内側に折り曲げて爪の代わりにして固定します。

配線はコテの熱でフィニッシャーの樹脂を溶かさないように素早く行う必要があるのですが、究極に狭い部分にも足が刺さっているため、先ほどの穴開けにも増して神経を酷使しました。

ちなみにテールランプの回路は、片側でLED5個を直列接続したものを10mAで駆動する回路を3系統となっており、こちらはCCRで はなくCRDをLEDの間に配置して配線を簡略化しています。

なぜテールにはCRDを使うのかと言うと、基板ではないので表面実装のCCRが使えないからです。

余談ですが、両側のLEDを全点灯させても、シーケンシャルウインカー制御ユニットの分を含めなければ、消費電流はたったの2.09Aしかありません。

2018年9月23日 (日)

これでLEDの配線は終わりなので、次に各ランプの光が拡散するように、また外から見てLEDが丸見えにならないように、ついでに汚い加工がバレないように、ルミネーティングとダイヤモンドのアクリル板をカットしてはめ込みます。

なぜ2種類のアクリル板を使ってるかと言うと、ウインカーやバックランプの部分はフィニッシャーのカバーに横のルミネーティングが施されているために縦のルミネを追加するのですが、 テールの部分は簡易的な拡散板しかなく、またスペースも無いため、こちらには1枚でしっかり拡散するダイヤモンドを使用するからです。

それぞれダンボールを利用して現物合わせで型を作り、それをアクリル板に貼り付けてアクリルカッターでカットした後、ピッタリと収まるようにペーパーで形を整えました。

バックランプやウインカーの部分はレンズが格子状になって純正の雰囲気が出ており、光も上手い具合に拡散してくれますが、よく見るとLEDが完全に隠せておらず、その存在がバレてしまうのが少し残念です。

テール部分は元々付いている拡散板の内側にダイヤモンドカットのアクリル板を仕込もうと思ったのですが、これの厚さが3mmもあるためにLEDと干渉してしまって入らないので、いろいろ試行錯誤した結果、拡散板の表側に両面テープで貼る事にしました。

以前からギターを製造する時の電動トリマー使用時にガイドの固定で使っていた日東電工製の薄くて強力で半透明の両面テープを利用して貼ったのですが、拡散板が湾曲しているために両端が剥がれてしまいます。なのでドライヤーでアクリル板を3分ほど温めてから拡散板に押し付けて湾曲させました。

こちらはバックランプ部とは対照的に、消灯時のLEDは完全に見えなくなりましたが、点灯すると光量が少ない事もあってあまり拡散せずにLEDの粒々が丸見えになってしまいます。

まぁ、奥行きが全然無いので仕方がありませんね。

2018年9月24日 (月)

各電源線を簡潔にまとめるために、一般的な電気製品のグランドと同じように全ランプのマイナスを共用化しようと思ったのですが、そこで気になったのが「VM4はマイナスコントロール」というのをよく見聞きする事です。

マイナスコントロールとは、プラスの電源が対象物に常に接続されており、スイッチがマイナス側に付いている仕組みです。そうするとマイナス側でON/OFFするため、マイナスの共用化はできません。

そこで実際にテスターで電圧を測ってみたのですが、バック、リアフォグ、ウインカーの全部がOFF時にはプラス側に電圧がかからず、マイナス側とボディがショート状態で、ON時にプラス側に12Vの電圧がかかる事が確認できました。つまり灯火類は普通にプラスコントロールという訳です。

では前出の「VM4はマイナスコントロール」とはいったい何なのかと言うと、灯火類に電源を供給するためのスイッチであるリレ ーをコントロールする部分を指しているようです。ちょっとややこしい話ではありますが、これでフィニッシャーの回路はマイナスを共用化できます。

なので片側からマイナス線が1本、各ランプのプラスから4本、ウインカーの戻りに1本の、計6本の線が出る事になります。

ウインカーの戻りってナニ??については後述します。