2020年5月17日 (日)

自作ギター2本目の塗装を乾燥させている間に自作3本目に着手しました。

余談ですが、私が自作するギターには目的というかコンセプト的なものがあって、全体としてはミディアムスケール24フレットのセットネックで市販されている既存品には無い物を作るという事、個別には、正体不明な材の激安ギターに対して、ちゃんとした材で作ったギターの音はどうかとの検証の1本目、シングルコイル×3の2本目となってます。

3本目は制作する中で追々明らかにしていきます。

で、ネックは相変わらずヤフオクで入手した、フジゲン製で安定してて凄く気に入っているグレコJJ-1の物を使用します。

まずは塗装を落とす事からですが、今回入手した個体は何故か塗装が2重になってます。

ペーパーで研磨していくと、黄色く日焼けしたクリア層が落ちて真っ白なカラー層が出て、それが落ちたら改めて日焼けしたクリア層が出てきて、さらに研磨を進めると真っ白なカラー層が出てきて、その後ようやくシーラーが出て木地が見えるという摩訶不思議な現象を経験しました。

ペーパーで激しく擦って熱が発生しても塗料が解けないのでラッカーではなく、しかも綺麗に塗られていたので素人の手によるとは思えません。

画像はピンボケで分かりづらいのですが、元々のサイドポジションマークも塗り潰されていて、その上から綺麗な黒丸でポジションが塗装してありました。

どんな事情かは知る由もありませんが、音にも影響が出るにも関わらず同じ色で2重に塗るとか完全に理解不能ですし、何よりも塗装を落とすのに倍の労力が必要になるのが行き場のない怒りを生み出して、身体的にも精神的にも大きな負担となりました。

それでもゼロから自分でネックを作るよりも断然楽なんだけどね。

2020年8月5日 (水)

ネックの塗装を落としてから3ヶ月近くの時間が経ちましたが、その間は自作2本目の塗装の研磨やらパーツ組み込みやら調整やらを行ってました。

ようやく自作3本目の作業に戻って、お約束のリバースヘッドへの改造です。

3本目なので細かい内容は端折りますが、柾目で反りの無い山桜の板からヘッド先端部分と補強材と突板が一体となったパーツを削り出し、それにピッタリと合うようにコンコルドヘッドを斜めにカットした後、補強材が埋め込まれるザグりを加工して、それらをタイトボンドでガッチリと接着します。

ボンドが乾燥したらガイドを当ててヘッドの形状を成形して、強度を考慮して厚みを持たせた代わりにペグを取り付ける部分は薄くするための落とし込みを削り込んで、つぎはぎを隠すための突板を山桜で作って貼り付けて成形したら一旦は完成です。

前にも書いたかもしれませんが、言葉でサラッと流すと非常に簡単な印象を与えますが、実際にはコンマ数ミリの微妙なズレも妥協できない神経を使う細かい加工が必要なので、想像以上に手間と時間がかかって大変なのです。

ヘッドの表面はボディトップと同じ材の突板を貼ってマッチングさせるので、ボディの切り出しが終わって端材が出てからになります。

本当にかなり面倒臭い工程ですが、さすがに3回目で手順とコツが分かっているので、要領よく作業を進める事ができました。

余談ですが、1本目を作った後に低音弦のアタックがマイルドで、その原因が継ぎ足したヘッドの山桜かもしれないとの記事を書いたのですが、2本目で同じ材で同じヘッドを作った結果、低音弦でも立ち上がりの速いアタックが出るので、やはりボディ材に起因しているのだろうと推測しています。

なので今回もヘッドの継ぎ足し部分には同じ山桜を使用した次第です。

2020年9月27日 (日)

今回は詳細な内容の記述を省いてる分、日付ばかりが経過してます。

次にネックエンドのテノンの加工です。

前の2本は強度と振動の伝達を両立するようにネック本体とテノンが噛み合うように2本の深いレールと溝を削り出して貼り合わせてましたが(ほぞ継ぎの一種?)、その加工には結構な時間を必要としていたので、今回はもっと簡略化した方法を用いてみました。

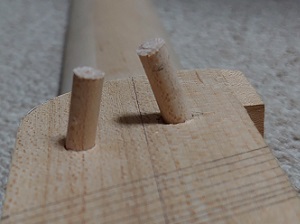

単純にテノン部分をネックエンドに接着した後で、ハードメイプルで作った6mm径の2本のダボというかアンカーのような物をボンドを付けて打ち込むという手法です。

そもそもタイトボンドが非常に強力で振動ロスも無いので、このような加工に果たして効果があるのかどうかは分かりませんが、取りあえず精神的な安心感は得られます。

見た目は不細工ですが、ボディに埋め込まれて見えなくなる部分なので気にしません。

続けてポジションマークの加工です。

いつものようにダサいプラスティックからアバロンに交換すると同時に、2本目と同様にレッド・スペシャルへのリスペクトで同じレイアウトに変更します。

まずは元から付いていた白いプラのポジションマークを取り外すのですが、再利用しないので躊躇無く3mmのドリルで真ん中に穴を開け、そこに先端が尖った千枚通しなどを刺し込んでクイッと持ち上げれば簡単に外れます。

で、7フレットと19フレットに2つ、12フレットと24フレットに3つのドットを配置するため、必要の無いポジションマークの穴をローズウッドから削り出した円柱で埋めます。

その後、追加するポジションマークを埋め込む穴を開けて、ローズウッドの粉を混ぜたエポキシ系の接着剤でアバロンのドットポジションマークを埋め込み、硬化後にダイヤモンドヤスリで指板と面一になるように削るのですが、相変わらず貝殻ってのは硬くてなかなか削れなくて苦労します。

本当はポジションマークだけを上手く削って指板には傷を付けないようにするのがベストなのでしょうが、ガサツな私には無理ゲーで、どうしてもある程度の傷が指板に付いてしまいます。

まぁ、最後は画像のようにフレットを抜いて指板全体を水研ぎ用の細かいペーパーで研磨して仕上げるので問題ないんですけどね。

2020年10月3日 (土)

指板を研磨した後、埋めた部分を目立たなくするためにステインで少し着色してからフレットを打ち込むのですが、今回は三晃のミディアムジャンボを使用します。

予め300Rくらいにワウンドされたものを購入したので、それを指板のRに合うように手作業で微妙に調整して打ち込んでいきます。

下敷きにしてるのは、ちょうどいい大きさと弾力を兼ね備えた「The Five Star Stories」の単行本です。

バインディングがあるので両端のタングをカットする必要があるし、1本打ち込む度に指板との隙間が無いかを確認して進めるのですが、それを24本となると結構な面倒臭さがあります。

全部のフレットを打ち終えたら、ネックから飛び出た部分を大雑把にカットしてから、平坦な板に1000番のペーパーを張り付けた道具でカット部分を研磨して側面と面一にします。

ネックから飛び出なくなっても研磨したエッジ部分は尖っていて、そのままでは指が引っ掛かって弾きづらく、下手すると流血してしまうので、指板を傷つけないように横面を平坦にした専用のヤスリで角を丸めます。

メーカーや工房によっては綺麗な球体に加工するところもありますが、私は指が引っ掛からなければ見た目は気にしないので、文字通り本当に「角を落とした」程度の処理しかしません。

とてもじゃないけど24本×両端一48ヶ所もやってられませんから。

これでネックの作業は一旦終了です。 次からはボディの製造ですが、その前に作業を簡単で確実にするためのツールを作ります。

2020年11月22日 (日)

そのツールとはジグソーテーブルです。

自作2本目のボディを切り出す時に初めてジグソーを使用したのですが、垂直に切れると信じて疑わなかった私は曲線をカットする際にブレードが思いっ切り斜めになっている事に気付かず、下手するとボディの形状を変えなければならないレベルの失敗を仕出かしたので、ちゃんとブレードガイドが付いてて垂直にカットできるテーブルを作ろうと思った訳です。

実は8月上旬からギターをいじる合間に少しづつ製作していたのですが、そもそも使った事すらない道具を作るという行為が無謀な挑戦です。

ネットで情報を得るのはもちろん、実際にこう作ったらどうだろうかなどと試行錯誤を繰り返し、1回貼り合せた木材を、やっぱり違うなーとカットして分離させるなどの無駄な手間ひまをかける事もありました。

さらには長さや厚さが異なるブレードを数種類購入して、ボディ材をカットするのに最適だろうと思われるブレードを現物合わせしてガイドを作成し、どうにかブレードが垂直を保ったままスムーズに稼動する物を完成させました。

いくらギターいじりを優先して、作るよりも考える時間の方が多かったと言っても、足掛け4ヶ月の製作期間は長過ぎだろうという突っ込みが入りそうですが。

ちなみに、ジグソーのトリガーはちょうどいい速度になるように結束バンドで固定しているので、コンセント部分でON/OFFできるフットスイッチを用意しました。

余談ですが、結東バンドを「インシュロック」とか「タイラップ」と呼ぶ場合がありますが、これらは商品名なんですね。どうでもいいですが。

で、使った事がなくて、しかも自作という危険が未知数な道具でいきなりボディのカットをやっちゃてるチャレンジャーな私ですが、想像以上に調子良く、素早く綺麗に垂直にカットできたので大満足です。

画像のマホガニー材を見て「ずいぶん薄いな」 と感じてる人もいると思いますが、今回は6mm厚のハードメイプル、20mm厚と25mm厚のアフリカンマホガニーの3枚を貼り合わせるので、結果的に50mmを超える厚いボディになる予定です。

なぜそんなに厚くなるのか、なぜ3枚も貼り合わせるのかの理由は、そのうち判明するでしょう。

2020年12月6日 (日)

自作1本目と同じように、ブリッジの下の部分にハードメイプルのブロックを埋め込みます。

こうする事によって多少なりとも立ち上がりが素早くて高域が出るようになるだろうという淡い期待を込めての処置です。

ギターの改造を始めた頃は電動トリマーなんて道具の存在すら知らずに、ノミと金相で汚いザグりを掘ってたのですが、今なら朝飯前にちょちょいとできるようになりました。

埋め込んだハードメイプルのブロックとボディの表面が面いちになるように研磨して整えたら終了です。

ボディから2本のピンが出ているのが見えますが、これはトップにハードメイプルを貼る際に位置がズレないようにするためです。

こういう細かい部分で手を抜くと絶対に失敗するので、面倒臭くても手間を惜しまないのが上手く作るコツだと思ってます。

要するに今まで何度も失敗したっていう証拠ですけど。

そしてその貼り付けるハードメイプルのエルボーコンタ一部分をドロップトップにするため、沸騰した熱湯をかけてはクランプで挟んで少しづつ曲げていきます。

1本目と同様に、堅いハードメイプル材を曲げる時に大きな負荷がかかって割れないように、緩い曲線を描くように削って10mmくらい落とし込んだ浅いコンターになってます。

トップ板のコンター部分にお湯をかけて曲げて1日放置して、を3回繰り返して、削ったマホガニーボディに合わせて6mm厚のハードメイプルを綺麗に曲げる事ができました。

もちろん曲げる部分以外にはお湯がかからないようにラップで包んで養生して作業してます。

2020年12月19日 (土)

トップのハードメイプル材と真ん中に挟まるアフリカンマホガニー材を貼り付けます。

家にあった太めの角材を適当な長さにカットして、ボディ全面がしっかりと接着されるように角材を介してメイプル板を押さえ付けるようにクランプで締め付け ました。

こうする事によってクランプが届かないボディ中心部にもキッチリと圧力がかかってちゃんと接着されます。

実はマホガニー材を注文する際に「20mm厚にスライスすると反る場合があります」と言われていたのですが、実際に微妙に反っていた物が届いたため、それを平担に修正する目的もあって角材を添えたというのもあります。

同時にエルボーコンター部も隙間なく貼り付くように細めの角材を介してガッチリと押さえ付けてます。

ちなみに、マホガニー材の周囲には押されてはみ出たタイトボンドが垂れても大丈夫なようにマスキングテープを貼って養生してあります。

実際にはボディの形状から3〜5mmくらい大きめにラフカットしてあって、最終的に形状を整える時に全体的に削るので、ボンドが垂れて汚れても問題ないんですけどね。

このまま24時間以上放置して2枚の貼り付けは上手くできました。

微妙な反りも修正されて言う事なしです。

続けてバック側のボディのウエストコンター部を加工します。

まずは普通のノコギリで横方向に切れ目を入れてから、次に線に沿って糸鋸で曲線にラフカットしたら、ペーバーで研磨してスムーズにしたら終了です。

って簡単に書いてますが、糸鋸でこの深さをこの太さで曲線にカットするのは結構大変なんですけどね。

2020年12月30日 (木)

いよいよ今回のギターの肝要な部分の加工に入ります。

まずはフォスナービット(ボアビット)を使用して、ボディの内側に一定の深さまでザックリと彫り込みます。

アウトブットジャックの穴を掘るのに丁度いいと思って直径22mmのフォスナービットを購入したのですが、これだけ広い面積に穴を開けるなら40mm位の方が良かったですね。

次にノミでフォスナービットの円と円の間の残った部分を削り落とします。

そしてラフに掘った穴を電動トリマーで綺麗にザグるのですが、面積が広くてノーマルのベースプレートでは小さくて対応できないため、近所のホームセンターで端材を買ってきて大きなベースプレートを作成しました。

これで広い面積のザグりにも対応できるので、ガイドに沿って作業を行い、これをトップ側とバック側の両方のボディに施工します。

ここまでくれば今回のギターがセミホロウであり、ゆえにボディ材を3枚も貼り合わせて厚みが50mmにもなる理由も理解いただけたでしょう。

あくまでもソリッドボディが基本であり根幹となるため、トップ・バック・サイドの厚みはすべて約10mmにしてあり、ボディを叩いても空洞感はほとんど無く、fホールも嫌いなので開けません。

今回このようなギターを作ろうと思った理由は、高校生の時に何かのギター雑誌に、誰だか忘れたのですが、その当時活躍していた日本人ギタリスト3人の対談が載っており、そこで3人ともがグレコの黎明期に発売されていたセミホロウのギターを「あれは良かったねー」と褒めていたため、知識も経験もない私は単純に「ボディ内部に空洞があるのは良い」と刷り込まれてしまったのです。

さらにその後、私の最高に好きなギタリストであるブライアン・メイのレッド・スペシャルのボディ内部にも空洞が設けてある事を知り、いつかはそのようなギターが欲しいと思っていたからです。

もちろん今までにはセミアコやシンライン、そしてグレコのセミホロウのレスポールタイプも弾いた事がありますが、グレコのはそもそも下位機種なので空洞が 云々以前に質が悪くて問題外だし、その他のも目指す音ではなかったので自作するに至りました。

もちろんこれで満足できる音が出るかどうかは完成してみるまで分かりませんが。

2021年1月13日 (水)

ウエストコンターとエルボーコンターの部分はボディ内部のホロウのザグりを行ってなかったので、改めて専用のガイドを少しづつズラしながら斜めに段々に削りました。

本当なら段々をさらに研磨して本当の意味での斜面にするのが綺麗でスマートなのでしょうけど、どうせ見えなくなる部分だし、段々と斜面の音の違いなんか誰にも分からないだろうから、余計な労力を省くために角を落とす程度の簡単な研磨だけして終了です。

次に予めコントロールキャビティの加工を行っておきます。

ボディ完成後は厚さが50mmを超えるため、この時点でやっておかないと電動トリマーのビットが届かなくてザグれなくなるのと、加エによって出た材のくず粉を可能な限りホロウ内部に残したくないからです。

そしていよいよトップ側とバック側を貼り付けてホロウボディにします。

余談ですが、このギターはfホールが無いため、このままボディを貼り合わせると左側ウイングのホロウは完全密閉状態になります

すると気温の変化で内部の空気が膨張や収縮する事になり、大きな影響は無いとは思われますが気持ち的によろしくないので、空気が抜けるように左右のホロウを繋げるための縦横3mm程度の小さなトンネルがブリッジ後方に掘ってあります。

タイトボンドは2枚の材がガッチリと貼り合わさるようにタップリと、でもホロウ内部にはできるだけ垂れないように微妙な加減でシッカリと塗り(作業に夢中になって写真を取り忘れました)、ボディが平坦を保つように太めの角材を添えて、斜めになるコンター部分は三角形の添え木を当てて、大量のクランプでバッチリと固定しました。

ボディ中心部はリアPUを搭載する位置に穴を開けて木ネジでギッチリと締め付けて圧力をかけました。

木ネジはボディ中心部に圧力をかけるのが目的なので、当たり前ですが、タイトボンドが乾燥したら外します。

このまま24時間以上放置します。

2021年1月17日 (日)

丸々ー昼夜放置したので、 クランプを外して接着具合を確認します。

表から見た感じもキャビティ内を覗いた感じも問題なく綺麗に接着できたようで、元々少し反っていた材ですが、トップとバックに定規を当ててみても、ほぼほぼ平坦になっています。

今度はボディを切り出す際に少し大きめにラフカットしてあった外周をガイドに合わせて成型します。

大きい分には削ればいいけど小さいと修正ができないためにギリギリを責められない慎重な性格ゆえ、下手するとラインの5mm以上も外側をカットしており、それを電動トリマーで一気に削るのは無理なので、数回に分けて少しづつ削っていったのですが、すでに トリマービットの歯が切れなくなっていたのでしょうか、思いっ切り割れました。

なんてこったい!!

大きく割れた2ヶ所は破片を拾っておいたので、後で接着して修正します。

成型後に80番のペーパーで簡単にボディ側面を研磨してみたところ、トップのメイプルも中間とバックのマホガニーもピッタリ隙間なくちゃんと接着できているのが確認できます。

いずれは古いレスポールのパンケーキのように痩せて接着部分が凹んで線が見えるようになってしまうのでしょうけど、それはそれで味だと思うので気にしません。

そして、割れた部分に欠片を貼って成型したところ、貼った事すら分からないくらいに綺麗になりました。

良かった良かった。

2021年1月25日 (月)

続けてボディトップ側のバインディングを貼るためのチャンネルを加工します。

これも3本目ともなるとちょちょいとできるようになりました。

自作のトリマースタンドは相変わらず大活躍してくれてます。

そのままの勢いでバインディングを貼ろうとおもったのですが、部屋の気温が低いせいか、使用している瞬間接着剤が全然役に立たなくて、今日の作業は断念しました。

何でかって言うと、瞬間接着剤の多くは空気中の水分と反応して物を接着するので、気温が低い=湿度が低いと全然接着されないんですね。

翌日、暖房が効いた部屋で作業を行ったところ、瞬間接着剤が期待通りに働いてくれて、これも3本目ともなると手馴れてコツも分かってるの、1時間もせずにボディトップの外周にバイ ンディングを貼る事ができました。

その後、はみ出たバインディングを研磨してボディと平面にすれば完了です。

2021年2月14日 (日)

いったんボディの加工は置いといて、ネックの加エに移ります。

まずはボディトップに貼ったハードメイプルの端材を約1mm厚に薄く削って突板にしてヘッドトップに貼り付けます。

これでフランケンシュタインが作った怪物のように継ぎ接ぎだったヘッドトップが綺麗になりました。

続けてバインディングを入れるためのチャンネルを掘って、ボディに使用したバインディングを半分の高さにカットした物を貼ります。

はみ出たバインディングを削って綺麗に成型したら、今度はロッドをナットを露出するために突板に穴を開けます。

たった1mm厚なのにハードメイプルは硬くて手強いです。

3人の子供たちが学校の授業で使用して切れなくなった彫刻刀を駆使して何とか上手くできました。

ちなみに、ボディとヘッドのバインディングの高さは、それぞれ約6mmと約3mmです。

そして重要なペグを取り付ける穴開け作業へと入りますが、今回は正確な穴開けを行いたために簡易的なドリルスタンドを作ってみました。

私が使ってるマキタのドリルは、市販されている汎用のスタンドと規格が合わずに使えないための自作です。

できれば大きなボール盤が欲しいところですが、一般家庭では置く場所すら無いですし、投資対効果を考えたら導入はできません。

前に作ったトリマースタンドと共用で、工具を固定して上下に稼働する部分のみを新たに組み立てたのですが、思いの外上手くできて、狙った場所からズレる事無く、ほぼ垂直に穴開けができるようになりました。

ちょっと横着してドリルの固定が中途半端なので、使うのに結構なコツが必要なのですが、どうせ自分しか使わないツールだし、もし次回また使う機会があったら、その時には改良して使いやすくしようと思います。

ペグの形状に合わせてトップ側は8mm径、バック側は10mm径で穴を開けるため、まずはペグ穴の中心に2mm径の細い穴をドリルスタンドで垂直に貫通させ、その穴を中心にして表と裏からそれぞれ8mmと10mmで適切な深さまで開けました。

なので合計18回もドリルスタンドを上下させた事になりますが、1回毎に位置をキッチリと決めてクランプで固定したので、ペグがピッタリと収まって固定される事を確認しました。

次はいよいよギター製作で最大の重要ポイントであり難関なネックとボディの接合過程へと入ります。

2021年2月23日 (火)

ギター作製3本目なので、いろんな部分で経験が活きて作業が滞りなく進められているのですが、ネックとボディの接合部の加工だけは未だに慣れません。

例えば、ザグりが0. 5mmズレたたけでも差し込んだネックはグラグラと揺れるし、そのまま接着したらセンターズレを起こしてギターとして成り立た なくなるからです。

エドワード・ヴァン・ヘイレンみたく演奏技術が高ければ、白黒のフランケンみたく1弦がハイポジでネックからはみ出てても問題ないんでしょうけど。

あまり見栄えがよろしくないので写真はありませんが、いろんな端材や金属製のプレートなどを駆使して電動トリマーのガイドを作成して、それでネックエンドやボディの加工を行いましたが、やはり素人の工作レベルなので0.5mmくらいのズレはどうしても防ぎようがありません。

なので隙間を埋めるために紙のように薄く削ったメイブル材をシムのように挟み込んでズレを修正する余計な手間暇が必須です。

物凄く面倒臭いのですが、微調整が可能で正確なセンター出しができるため、私のような素人にはむしろ良い方法かもしれません。

ネックを接着する前にフロントPUのザグりを行っておきます。

ネックを付けた後だとネックが邪魔になって加工が難しくなるからです。

余談ですが、配線を通す穴はボディを貼り合わせる前に内部に加工してあります。

そしたらネックとボディを接着しますセンターを確認しながらクランプでガッチリと圧力をかけて丸々1日放置します。