2022年4月16日 (土)

実は半年くらい前から次に製作するギターのネックを少しづつ加工してました。

元になったネックは「HONDO Formula 1」に取り付けるために、2016年にヤフオクで落札した「GRECO JJ-R1」の物です。

思えばこの時に偶然手にしたこのモデルのネックが頑丈で良かったため、それ以降も同じシリーズのネックを探しては入手して使い続けてきたのですが、今になってもう少し厚みがあった方が音が太くなってサスティンも得られたかなぁ、などと欲張りになっている私です。

相変わらずのリバースヘッド改造は、いつもはヘッド先端と補強と突板が一体となったパーツを製造していたのですが、それだとぶっちゃけちょっと面倒臭いので、今回は先端部分を接着した後に補強を入れてから突板を貼るという、至極一般的(?)な方法で作ってみました。

「HONDO Formula 1」に取り付ける際に少し薄く削ったジョイント部分は、少し厚めのハードメイプル材を貼り付けてヒール部をスムーズに加工しました。

気に入らないのはシャークフィン型のポジションマークに使われている素材で、本当にビックリするくらい論外に奥行きが無く平坦でつまらないプラスティックが採用されており、どう見ても安物という印象を拭えません。

シャークフィン型のデザイン自体は特に好きでも嫌いでもありませんが。

ドットポジションならパーツも豊富に販売されているので容易に交換できますが、シャークフィンを交換するとなると自分で切り出さなくてはならないので面倒臭いですし、何よりも経験が無いので失敗のリスクが大きくて躊躇します。

が、今までもいろんな事にチャレンジして乗り越えてきたので、ここも当然やってみます。

フレットを全部抜いて、本当はヒートガンがいいのでしょうが持ってないので、一般的な家庭用アイロンでポジションマークに熱を加えて軟らかくしつつ接着剤を溶解させてポジションマークを剥がします。

熱する感覚が分からなくて、かなり適当で強引に作業したので、指板のフレット溝の周囲が結構チップして欠けてしまいましたが、後でボンドで埋めるので気にしません。

白蝶貝のような模様の入った2mm厚のパーロイドの板とスパイラル形状のコッピングソーのブレードを入手したので、いよいよシャークフィン型のポジションマークを切り出していきます。

2022年5月8日 (土)

ポジションマークを剥がした指板上のザグりの上からマスキングタープを貼り、ザグりの形状をペンでテープに書き写し、それをパーロイド板に貼り付けて、コッピングソーで切り出します。

言うまでもなく、少し大きめにカットして、現物合わせしながら少しづつペーパーで削って形を合わせていきます。

削り過ぎると隙間が空いてしまうので、少し削ってはザグりに合わせて確認するという地道な作業を何度も何度も繰り返しました。

しかもこのネックは24フレットで、1フレット目にもポジションマークが入っているため、前述の作業を11回も行わなければならず、超弩級に面倒臭いです。

実際には多少の隙間があっても、指板と同じ色の接着剤で埋めるので問題ないのですが。

ドット以外の形状のポジションマークの交換は今回が初めてなのですが、シャークフィン型は微妙な曲線があったり、特にハイポジションでは非常に鋭く尖った細い先端があったりと、最初にやるにはハードルが高い形状だなと作業しながら思いました。

成形したポジションマークを指板上のザグりに仮置きしたのが1枚目の画像です。

全部のポジションマークを作り終えたら、指板の色に合わせるためにローズウッドの粉末を混ぜて着色した2液混合エポキシ系接着剤をザグりに塗布してポジションマークをはめ込みます。

なぜかザグりの底面が指板と同じように湾曲しており、そのままではポジションマークが浮いてしまうので、はめ込んだ上からマスキングテープでシッカリと押さえ込んで固定します。

そのまま1日放置して接着剤が硬化したら、1mmほど飛び出たポジションマークと、はみ出た接着剤をペーパーで削って指板との段差を無くし、さらに番目を上げて指板とポジションマークを一緒に研磨して表面を仕上げます。

パーロイド板が薄くなったため、指板の色が透けやすくなって模様がハッキリと出るようになりました。

2022年5月26日 (日)

三晃製作所のミディアムジャンボフレット「SBB-202」を打ち込みました。

画像は最終的な結果なので綺麗に見えますが、実はここに至るまで紆余曲折がありました。

というのも、フレットを打ち込んではみたものの、奥まで入らずにフレットがグラグラと揺れるところが数ヶ所あり、指で押すとタングが溝に入ったり出たりする、つまり溝が馬鹿になってるフレットが数ヶ所あったのです。

しかも、それを修正するために打ち込んだフレットを抜いたら、溝の周囲の指板が欠けまくってボロボロになってしまったのです。

なので、超弩級に面倒臭いですが仕方がないので、それらを修正しなければなりません。

フレット溝の修正は、指板と同じ材で溝を埋めた後で改めて溝を切るのが一般的ですが、このネックはバインディングがあるため、その手法が使えません。

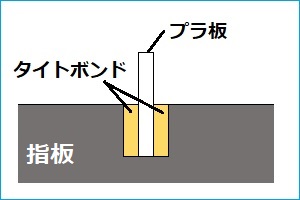

なのでフレット溝にタイトボンドを流し込み、そのままではボンドで溝が埋まってしまうため、0.5mm厚のプラ板を溝に押し込み、ボンド乾燥後にプラ板を抜き取る方法で溝を復活させました(画像参照)。

タイトボンドはプラスティックや金属には接着しないため、乾燥後もプラ板をペンチで挟んで引っ張れば抜けるので、これで0.5mm幅の溝ができる訳です。

次に、溝の周囲の指板が欠けた部分に、ローズウッドの粉末を混ぜて指板と同じ色にした2液混合エポキシ系接着剤を充填し、乾燥後に指板のRに合ったサンディングブロックで余計な接着剤を研磨して表面を整えました。

ちなみに、このネックの指板のRは12インチ(305mm)です。

これでようやくフレットをちゃんと打ち込む事ができました。

溝にタイトボンドやら指板にエポキシ接着剤やら、いろいろと誤魔化しているような感じがしないでもないですが、近くでガン見しても指で触れても修正した事が全然分かりません。

その後、両サイドの飛び出たフレットをバインディングと面一に削り、エッジを丸めたら、フレット打ち込みは一旦終了です。

擦り合わせはネックをボディに組み込んでから行います。

2022年7月1日 (金)

ボディの加工に入ります。

今回のギターはシンセサイザーのコントローラーとして、それ専用のピックアップ「Roland GK-3」を搭載するので、それに相応しいデザインとするべく「Roland G-707」を模した形状にする事にしました。

1984年に発売されたG-707は、それから40年近くを経た現在でも未来を感じさせる斬新なデザインで、初めて見た時の衝撃は今でも忘れません。

もちろんノーマルなエレギとしての使用も可能でしたが、ギターシンセのコントローラーという特殊な位置付けで、そこそこな価格だったために販売数が少ないと思われ、中古市場でもほとんど目にする事が無く、また出たとしても希少性から元値を上回る高額だったりします。

仮にそれを入手したとしても、当時のシンセ本体は非常に性能が悪くてとても使い物にならないし、かと言って最新のシンセとは互換性が無いために物理的に使えません。

また、エレギ本体もデザイン以外に欲しくなる要素がありません。

ならば自分の好みに合わせて自分で作ろうという訳です。

困ったのは型取りで、現物を持っていないので正確な形状やサイズがまったく分かりません。

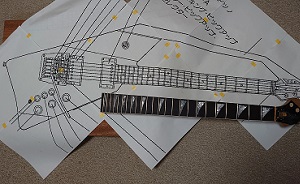

幸いにもGR-700とG-707の発売当時のカタログを持っていて、それに真正面から撮影された写真が載っているので、それを元に原寸大まで拡大したラフ画を描いたのですが、果たして正確かどうか疑わしさが拭えません。

で、ネットを検索して見つけたのが、PDF形式のG-707の取り扱い説明書に書かれていた、製図を元にしたと思われるイラストです。

それをナット〜22フレット間の長さが原寸大(約465mm)となるように拡大して印刷してみたところ、先述したラフ画とほとんど同じになったため、これを今回の正式な図面としました。

その図面をアイモクから購入した47mm厚の2Pアフリカンマホガニーに書き写し、自作のジグソーテーブルで少し大きめにカットした後、ガイドを当てて周囲を電動トリマーで削って仕上げました。

ちなみに、ボディエンドの曲線部分のガイドは、大きな振り子のような治具を作って、それに電動トリマーを取り付けて正確な円を切り出しました。

2022年8月7日 (日)

ボディの加工を続けますが、細かい作業を割愛してるので、かなり大雑把な記録となってます。

まずは配線を通す穴を予め開けるのですが、本来ならアウトプットジャックの位置から長いドリルビットで穴を開ければ済むのですが、そんなに長いビットは持っていないのと、仮に持っていたとしても狙った方向にちゃんと開けられるか自信が無いので、電動トリマーでザグって処理します。

フロントPU〜リアPU〜コントロールキャビティ間を直線で10mm幅に18mmの深さまでザグり、8mm厚のマホガニー材で蓋をする事で10mm四方の穴を通す事ができました。

このギターのボディは、オリジナルがアルダーだったのに対してメイプルトップ・マホガニーバックにするので、上からメイプル材を貼り付けるため、配線の穴に蓋をした跡も見えなくなります。

次にボディの両ウイングをスラントさせるため、傾斜させた治具を使って電動トリマーで削り、ペーパーで仕上げました。

スラントの角度は正確に把握する手段が無かったため、ネット上の多くの画像を見て感覚で判断しました。

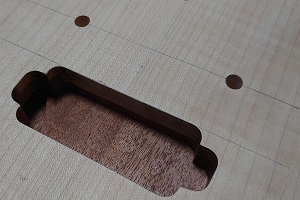

続けて、私が作ったギターではおなじみの、ブリッジ下部へのハードメイプル材の埋め込みです。

今回は某アームユニットを搭載する予定なので、その全体を網羅するために面積は大きいですが、厚さは6mmと薄い板を埋め込みました。

問題なのは、トップにラミネイトするメイプル材をボディのスラントに合わせて曲げる事です。

今まで作ったギターでもエルボーコンターでドロップトップは行った事がありますが、その時の緩やかなカーブの曲線ではなく、角張った形状で曲げなければなりません。

しかも曲げる位置がズレたらトップとバックに隙間ができてしまいます。

塗り潰しカラーなら別々のパーツにカットした後で個別に貼れば簡単なのですが、このメイプル材は薄くトラ杢が出てるので、カットせずに貼って杢目を活かした塗装にしたいために曲げる事にしました。

慎重に位置を決めたらノコギリで4mm程の深さまで溝を切り、そこに熱湯をかけて柔らかくして直線に折り曲げ、マホガニーのボディバックに貼り付けました。

クランプの届かない中央部分は、PUキャビティなどでザグる部分にネジ穴を開けてビス止めしてガッチリと固定しました。

2022年9月10日 (土)

ボディの形状ができあがったので、ネックジョイントの加工を行います。

まずはネック側のテノン部分の左右を電動トリマーで削り落とします。ちなみに、ネックの仕込み角は2度です。

いつもならば左右対称に加工するのですが、今回はボディ側のジョイント部が完全に飛び出た形状なので強度を考慮して、1弦側が太く、6弦側が細くなるように非対称にカットしました。

ネックの指板に付いているのは、センター位置をマーキングするためのマスキングテープです。

で、加工したテノンをはめ込むためのザグりをボディ側に施したら終了です。

次に、このギターの外見上の最大の特徴とも言えるスタビライザーの製作に入ります。

オリジナルはカーボングラファイト製のようで、オーナーズ・マニュアルには「有害な寄生振動を完全に抑え、指板上のデッド・ポイントを解消します」との記載があり、実際にネックの振動は大きく阻害されて倍音が無くなり、非常に無味乾燥で機械的なつまらない音になるのは有名です。

この辺は当時の性能の良くないディバイデッドPUの入力感知を優先するための処置のようですが、市販のギターにポン付けできる今現在のディバイデッドPUでは意識する必要がありません。

なので、カーボングラファイトの素材に固執する理由も無いし製造方法も分からないので、ボディと同じくメイプルトップにマホガニーバックで作ります。

単なる棒というか角材のように見えますが、スタビライザーを取り付ける部分のボディトップがスラントしているため、スタビライザーのトップもそれに合わせてスラントさせる必要があり、しかしボディ側のスラントの角度が目分量による適当だったため、治具を同じ角度にセッティングするのが厄介でした。

断面が台形となったマホガニーの角材にメイプル材を貼り付け、整形したら取りあえず完成です。

問題はスタビライザーの先端とヘッドを繋げる部分で、自然な感じで綺麗に接続するには両者の位置的に微妙なため、どうしたらいいか思案中です。

完成時のシルエットがイメージできるようにボディとネックとスタビライザーを床に置いて撮影してみました。

2022年10月2日 (日)

先日作成したスタビライザーですが、先にボディに接着するとPUやコントロール等のキャビティの加工がやりづらくなりそうな気がするので、今はまだ接着しません。

ヘッドの見た目を綺麗にするために、トップを2mmほど削って、ボディトップに貼ったメイプル材の余った部分を3mm厚に削った突き板を貼りました。

ちょっと削る深さや突き板の厚さ調整で失敗してしまい、ロッドの留め金やナットが微妙に飛び出てしまいましたが、何とか誤魔化せる範囲でしょう。

ネックをボディに仮止めしてセンターが出ている事を確認した後、ブリッジとナットを仮止めして1弦と6弦の代わりに糸を仮止めして1弦と6弦のペグの位置を決めました。

その2点の間を5分割して2〜5弦のペグの位置を割り出し、それぞれ糸を仮止めしてズレていない事を確認してから、自作のドリルスタンドを駆使してペグの取り付け穴を開けました。

余談ですが、ペグ穴はヘッドの表からは5mmの深さまで8mm径で、裏からは10mmの深さまで10mm径で開けるという面倒臭い事をしてます。

このように2段階の径で穴を開ける事でペグがヘッドにシッカリと固定されて、弦の振動のロスが少なくなるのではなかろうかと思ってます。

同じギターで通常のペグ穴の場合と比較した訳ではないので効果の有無も不明ですが、単なる気持ち上の安心感と満足感は得られます。

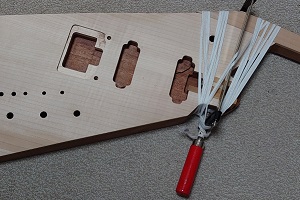

次にPUキャビティをザグります。

4mm厚のベニヤ板でテンプレートを作り、ネックの付け根にフロントPU、仮止めしたブリッジを基点としてリアPUの位置を決め、太目のドリルやフォスナービットで大雑把にザグってから、テンプレートを貼って電動トリマーで仕上げました。

穴の形状というか大きさから、通常のハムバッカーではなくミニハムを搭載する予定だという事が分かると思います。

事前に加工しておいた配線を通す穴も、予定通りに両方のPUのザグりを繋げてくれたので安心しました。

2022年10月10日 (月)

ボディにネックを仮止めしてブリッジの正確な位置を割り出し、アンカーを埋め込む穴を開けました。

このギターにはGK-3のディバイデッドピックアップを搭載するために一般的なチューン-O-マチックのようにスラントさせるブリッジにはしたくなく、またアームを搭載するためにローラーサドルは必須なので、ワイドトラベルのように幅が広くてローラーサドルを採用しているという見た事も聞いた事も無いブリッジをダメ元で探したところ、Golden Age Roller Bridgeという理想的なブリッジを見つけたため、StewMacに入荷された途端に速攻でオーダーして入手しました。

次にPUセレクトのトグルスイッチを取り付けるためのキャビティを掘るのですが、レスポールと同じように円柱形の穴となるため、ホールソーで円形のテンプレートを作成して電動トリマーでザグりました。

ボディトップはスラントしているため、スイッチの周囲をオリジナルと同じように円形にフラットに削ってあります。

アームはオリジナルに搭載されていた物と同じ仕組みであり、形状も似ている事から、ケーラーのフライヤーをチョイスしたのですが、古い物のために中古しか手に入らず、クロームはあまり出回っていないようで、安価での入手がそこそこ困難でした。

前述したように別のブリッジを使用するためと、ケーラー特有の音の欠点を解消するために改造を行いました(詳細はこちらを参照してください)。

改造後のケーラーを搭載するため、スプリングキャビティと、ユニット全体を落とし込むためのザグりを行うので、それぞれテンプレートを作成して、電動トリマーで加工しました。

落とし込んでの搭載は、ネックの仕込み角度との兼ね合いからブリッジを低く設定する必要があるためです。

ザグり加工後にケーラーユニットとブリッジを仮載せしてみましたが、予想通りにオリジナルに近くて違和感が無いと思います。

2022年10月22日 (土)

コントロール部分の加工を行う前に、何をコントロールするかを決めてからレイアウトを考えようと思ったのですが、そこで悩んだのが、オリジナルのG-707のコントロールレイアウトに寄せるか、もしくは完全に異なるレイアウトとするかです。

私が個人的にエレギ部分で最低限必要だと思っているコントロールは2ボリューム1トーンで、そこにシンセユニットのボリュームとUPスイッチとDOWNスイッチが加わり、それが必須なコントロールとなります。

しかしこのコントロール内容ではオリジナルに寄せるのは困難で、かといって別なレイアウトにするのはデザインセンスの欠片も無い私には至難の業です。

そこでギター部分にPUのコイルタップとフェイズスイッチを追加し、シンセのUP/DOWNプッシュスイッチはモーメンタリのON-OFF-ONミニトグルで行う事とし、さらにシンセの通電LEDも加える事にしました。

これでスイッチとボリュームの違いはあれどもオリジナルのレイアウトを真似る事ができます。

キャビティ用のテンプレートを作って電動トリマーでザグり、ポットやスイッチなどの穴を開け、パーツを仮止めしたのが上の画像です。

両側モーメンタリでフラットレバーのミニトグルスイッチがなかなか見つからなかったのですが、信頼できるミヤマ電器のパーツが入手できたので安心です。

ボディの加工が終わったので、9月10日に作製したスタビライザーを接着します。

クランプを掛ける平面が無いため、相変わらずの紐ゴムでグルグル巻きにして圧力をかけます(画像のクランプは圧力をかけるためではなく、紐ゴムがズレないようにするため)。

ゴム1本だけの張力は非常に弱いのですが、グルグル巻きにする事でクランプに匹敵する強い力が得られるので、クランプが使えない木材の接着時には頻繁に利用しています。

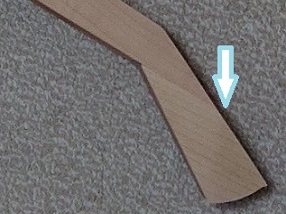

思案していたスタビライザーの先端とヘッドを繋げる部分ですが、角度が付いたヘッドに合うように、画像では分かり辛いですが、矢印の部分で折り曲げてあります。

6mm厚の小さなメイプル材の裏側に切込みを入れて熱湯をかけて折り曲げるのは結構大変でしたが、どうにかヘッドの角度と合うようになりました。

2022年11月20日 (日)

私は個人的にギターにはバインディングがあった方が好きなので、このギターにもバインディングを入れます。

電動トリマーでバインディングチャンネルを掘るのですが、今まではトリマーガイドを使用していたため、掘る面に対してトリマーガイドの位置が必ず垂直になるように気を付けなければならなかったのですが、今回は1.5mmの深さが掘れるコロ付きビットを用意したので、向きを気にせず非常に楽に作業ができました。

懸念していたスタビライザー部分も自作のトリマースタンドが大活躍してくれて問題なく加工できました。

バインディングチャンネルを掘ったら、軽くサンディングして毛羽立ちを無くしてからバインディングを強力瞬間接着剤「セメダイン3000KX」で貼ります。

この接着剤は本当に一瞬で、しかも超強力に接着するので、上手く作業すればサクサクと進むのですが、失敗した時の修正が面倒臭くて厄介なのと、手に付いたら大変な事になるので、慎重で神経質な作業が必要です。

すでに何回もこの接着剤を使用している私も、いまだに失敗して修正したり誤魔化す方法を考えたりしてるので、あまりお薦めはしません。

余談ですが、ヘッドには今までと同じようにボディ部分の半分の約3mmの高さのバインディングを貼りました。

バインディングを接着したら、はみ出た部分を削り落として平面にします。

今までは目の細かいサンドペーパーで研磨するように削っていたのですが、そうするとボディも一緒に削れて細かい木材の粉末が出て、それをペーパーでバインディングに擦り込むような感じになり、結果バインディングが茶色く汚れてしまうため、今回は大きなカッターナイフの替え刃をスクレイパーのように使用して削るという至極一般的な方法で行いました。

刃が直線なのでボディも一緒に削る事で平面が出せ、木材の細かい粉末が出ても擦り込まないため、綺麗に処理できました。